ساخت علمی قطعات پلاستیکی

شرکت نوآوران علوم مهندسی پویا با ارائه خدمات در زمینه طراحی و ساخت قالب های تزریق پلاستیک آماده خدمت رسانی به مشتریان عزیز در زمینه تولید قطعات پلاستیکی با تکنولوژی روز و کیفیت بسیار بالا در تیراژهای مختلف (ارائه خدمات تزریق پلاستیک تیراژ محدود در کنار طراحی قالب های دائم تزریق پلاستیک) می باشد. طراحی و ساخت علمی قطعات پلاستیکی بر اساس خواص و رفتار پلیمر امر بسیار مهمی است که می بایست در طراحی علمی قالب های تزریق پلاستیک مدنظر قرار داده شود. خدمات قالبسازی علمی ، سریع و ارزان به صورت تخصصی در این مرکز در اختیار مشتریان قرار داده می شود. همچنین با استفاده از نرم افزار MOLDFLOW ، تحلیل و شبیه سازی فرآیند تزریق پلاستیک به صورت علمی صورت می پذیرد.

امروزه پرینترهای سه بعدی نیز در کنار صنعت تزریق پلاستیک در ساخت علمی قطعات پلاستیکی نقش عمده ای دارند.

پرینتر های سه بعدی

تکنولوژی پرینت های سه بعدی هر روز در حال پیشرفت می باشد. از این رو هرروزه به تکنیک های پرینتر های سه بعدی اضافه می شود . از به کار بردن پرینتر سه بعدی در کنار اسکنر سه بعدی قادر به انجام مهندسی معکوس بسیاری از قطعات می شویم . پرینت سه بعدی یا ساخت افزایشی قطعات به فرآیندی گفته می شود که از روی فایل های کامپیوتری به طور مستقیم قطعه سه بعدی ساخته می شود. این فرآیند با قرارگرفتن لایه های متوالی از مواد اولیه برروی هم انجام می شود. ساخت افزایشی یا پرینت سه بعدی نسبت به روش های تولید سنتی از مواد کمتر و زمان کمتری برای ساخت استفاده می کند .پرینت سه بعدی یک مرحله ای می باشد اما روش های سنتی دارای مراحل مختلفی هستند که باید طی شوند . ما انواع فناوری پرینترهای سه بعدی که در دنیا استفاده میشوند دسته بندی کرده ایم و درباره نحوه استفاده و کاربرد آن ها توضیحات مختصری خواهیم داد که شامل :

۳D – Printing(Binder Jetting)

SLA

SLS

FDM

LOM

DDM

Poly jet

DLP

Fusion Jet

پرینت سه بعدی (۳D Printing) یا روش BinderJetting

اگرچه به تمام روش های پرینت سه بعدی اصطلاحا چاپ سه بعدی گفته می شود .اما چاپ سه بعدی در اصل خود یک روش مستقل از روش های پرینت سه بعدی می باشد. اولین بار این روش توسط موسسه فناوری ماساچوست، MIT، اختراع شد. در این روش قطعه مورد نظر به صورت سه بعدی پرینت می شود .در اینجا یک لایه از پودر مواد اولیه توسط یک مکانیزم لایه لایه ر روی صفحه زمینه دستگاه پخش می شود و دقیقا مطابق با شکل قطعه مورد نظر تشکیل جسم صلب می دهد و در نقاط دیگر پودر دست نخورده باقی بماند. در این روش پودر های دست نخورده که باقی مانده اند نقش ساپورت برای لایه های بالایی را ایفا می کنند و دیگر نیازی به تولید ساختار ساپورت به صورت جداگانه ندارد.

پرینتر سه بعدی SLA

دستگاه SLA دارای یک میز کار است که قطعه مورد نظر بر روی آن ساخته خواهد شد و در جهت عمودی در یک مخزن حاوی مایع رزین حرکت می کند. سیستم لیزری بر روی دستگاه قرار دارد که همراه با یک سیستم اسکن لیزر دو بعدی نورلیزر بر روی سطح رزین در قسمت مشخص می تابد و باعث سخت شدن مدل و تشکیل قطعه مورد نظر می شود. لایه های قطعه بر روی هم ساخته می شود و ارتفاع می گیرد در این روش ضخامت هر لایه بین ۷۰ تا ۵۰۰ میکرون قابل تغییر است. در این روش نیاز داریم تا در زیر قسمت هایی که دارای زاویه منفی می باشند، ساپورت توسط نرم افزار های تعریف شود. نیاز به ساپورت گذاری در این روش برخی محدودیت ها را در قطعات تولیدی ایجاد می کند. قطعه تولید شده به روش SLA که ساپورت آن جدا نشود یک مشکل بزرگ می باشد.

مزیت های پرینتر سه بعدی SLA

- دقت ابعادی خوب و صافی سطح مناسب

- برای تولید قطعات شفاف از این روش استفاده میکنند

- از قطعات SLA می توان به صورت غیر مستقیم در تولید قطعات صنعتی نیز بهره جست.

معایب پرینتر سه بعدی SLA

- برای چاپ زیر قطعه نیاز زدن ساپورت می باشد

- از قطعه تولید شده به روش SLA نمی توان به عنوان قطعه نهایی استفاده کرد.

- برای سفت شدن کامل یک قطعه باید چند ساعت در معرض اشعه فرابنفش قرار بگیرد.

پرینتر سه بعدی SLS

دستگاه پرینتر سه بعدی SLS از دستگاهی است که با ماده اولیه پودری شکل قطعه می سازد . در یک دستگاه SLS سیستمهای مختلفی وجود دارد که برای ساخت قطعه مورد نظر همکاری می کنند. قسمتهای اصلی دستگاه شامل:

- سیستم اسکن لیزری

- سیستم های حرارتی دستگاه

- سیستم گردش گاز بی اثر

- سیستم مصرف پودر

- سیستم پلاتفورم

- الکترونیک و نرم افزار دستگاه

مزایای پرینتر سه بعدی SLS

- امکان تولید قطعات کاربردی و عملیاتی

- استحکام و ضربه پذیری بالای قطعات تولیدی

- پایداری حرارتی و شیمیایی بالای قطعه

- قابلیت ماشینکاری و پولیش و رنگ قطعات

- سرعت بالای تولید قطعات در تیراژ تا ۵۰۰

پرینتر سه بعدی FDM ( Fused Deposition Modeling)

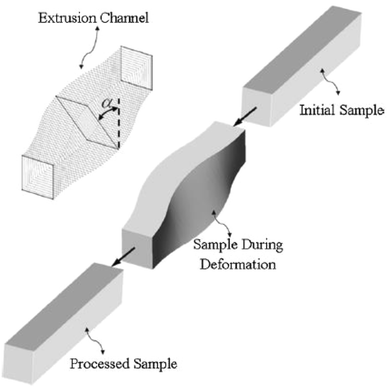

یک روش نمونه سازی سریع و پرینت سه بعدی قطعات است که در این روش از اکسترود فیلامنت هایی با قطر 1.75 از پلیمر یا موم به عنوان مواد اولیه استفاده می شود. اکسترودر بر روی ی میز کاری قرار دارد که در جهت x و y و z حرکت می کند وفیلامنت ذوب شده لایه لایه بر روی هم می نشیند و قطعه را می سازد . قطعه تولید شده به روش پرینتر سه بعدی FDM نیاز به ساپورت دارد و قسمت هایی که ساپورت خورده اند از نظر ظاهری و دقت مناسب نیستند.

مزایای پرینتر سه بعدی FDM

- دستگاه و مواداولیه آن ارزان می باشد.

- قطعات بزرگ را بدون هدر رفتن مقدار زیادی مواد میتواند بسازد.

- بعضی از پرینتر های سه بعدی FDM دارای کاربرد های صنعتی هستند.

- نیاز به ساپورت دارد .

- نوع مواد اولیه آن محدود و تنوع کمی دارد.

- برای کاربرد های صنعتی دقت ابعادی و صافی سطح نا مناسبی دارد.

پرینتر سه بعدی LOM (، Laminated Object Manufacturing )

برای اولین بار شرکت Helisys این روش را معرفی کرد. در این روش برای تولید یک قطعه از یک رول استفاده می شود که این رول می تواند از جنس های پلاستیک، کاغذ، سلولوز، فلز یا روق های کامپوزیت باشد. یک رول از ماده اولیه بر روی دستگاه قرار می گیرد و یک لایه از آن روی میز کار قرار می گیرد و سپس دور تا دور آن لایه بر اساس فایل کامپیوتری طراحی شده توسط لیزر برش می خورد. قسمت های که بریده شده و اضافه نقش ساپورت برای لایه های بالاتر را ایفا می کنند و در نهایت باید از قطعه نهایی جدا شوند. لایه های ایجاد شده در روش LOM بین ۵۰ تا ۵۰۰ میکرون قایل تغییر می باشند.

پرینتر سه بعدی DDM ( تولید ته نشینی قطرات، Droplet Deposition Manufacturing)

نام دیگر این روش DWax نیز می باشد. ماده اولیه در این روش مومی شکل است و از یک نازل که بر روی یک میز کار متحرک در دو بعد قرار دارد استفاده میشود تا موم را ذوب کرده و به صورت ذرات بسیار ریزی در بیاورد و ذرات را بر روی لایه قبلی بنشاند. قطر ذرات حدود ۷۰ میکرون می باشند. به دلیل دقت بسیار بالا و سطح صاف قطعات ، این روش بیشتر برای تولیدات مومی برای استفاده در ریخته گری دقیق و تولید جواهرات و قطعات ایمپلنت های دندانی کاربرد زیادی دارد. این روش به دلیل سرعت پایین تولید، قادر به تولید قطعات بزرگ نیست برای تولید قطعات ظریف و کوچک از آن بهره استفاده می شود.

مزایای پرینتر سه بعدی Poly Jet

- دقت ابعادی آن بسیار بالا است

- سرعت عمل بالا در تولید قطعه

- صافی سطح بسیار عالی قطعات

- توانایی تولید قطعه های ظریف و دقیق

معایب پرینتر سه بعدی Poly Jet

- گران قیمت بودن دستگاه و مواد اولیه

- به ساپورت نیاز دارد

- مواد اولیه محدود و پلیمری ترموست

- شکننده بودن قطعات

پرینتر سه بعدی DLP ( پردازش دیجیتالی نور، Digital Light Processing)

از این روش در تولید قطعات ظریف و مدل مورد استفاده در ریخته گری استفاده می شود. مبنای این روش استفاده از بورد های الکترونیکی DLP می باشد. از این بورد ها در سیستم های پرینت سه بعدی برای سفت کردن رزین استفاده می شود. این روش دارای دقت بسیار بالایی بوده و می توان قطعات بسیار ظریفی را برای استفاده در جواهر سازی تولید کرد.

پرینتر سه بعدی Fusion Jet

در این روش بعد از انجام لایه نشانی پودر و پیش گرم کردن ماده ای به نام Fusing Agent که مثل جوهر است بر روی قسمت هایی از سطح پودر که قرار است به قطعه تبدیل شوند پاشیده می شود. این ماده به شکل مایع و به رنگ سیاه بوده و طراحی آن به گونه ای بوده که انرژی حرارتی تابشی بیشتر جذب کرده و موجب ذوب ماده در قسمت هایی می شود که این ماده بر روی آن قرار دارد. برای جلوگیری از نفوذ حرارت به حاشیه قطعه بر روی حاشیه بیرونی قطعات ماده ای به نام Detailing Agent پاشیده می شود که جذب کمتری نسبت به ماده قبلی داشته که باعث می شود لبه های قطعه به صورت تیز در آید و کیفیت سطحی بهبود پیدا کند.

همچنین شرکت نوآوران علوم مهندسی پویا در زمینه ساخت قطعات پلیمری با روش تزریق پلاستیک فعالیت دارد.

با استفاده از قالبسازی سریع ، ارزان ، علمی می توان با هزینه مناسب در زمینه تزریق پلاستیک تیراژ محدود می توان به خوبی فعالیت کرد. شرکت نوآوران علوم مهندسی پویا تنها مرکز برای ارائه خدمات در زمینه تزریق پلاستیک تیراژ محدود می باشد.

شرکت نوآوران علوم مهندسی پویا آماده خدمت رسانی در حوزه های زیر به مشتریان عزیز می باشد.

- طراحی قطعات و قالب های صنعتی

- خدمات قالبسازی علمی ، سریع و ارزان در صنعت تزریق پلاستیک

- ساخت قالب های موقت تزریق پلاستیک

- تولید قطعات پلاستیکی سفارشی

- تولید قطعات پلاستیکی بدون قالب

- نمونه سازی و پرینت سه بعدی

- تولید باکس و بدنه تجهیزات الکترونیکی و پزشکی

- خدمات تزریق پلاستیک تخصصی در تیراژ محدود و نامحدود

- استفاده از نرم افزار MOLDFLOW در تحلیل و شبیه سازی فرآیند تزریق

حوزه های فعالیت شرکت در زمینه های زیر می باشد.

- بدنه پلاستیکی دستگاه های پزشکی

- پنل و باکس نجهیزات الکترونیکی

- بدنه لوازم خانگی

- آرم خودرو

- لوازم تزئینی

- قطعات پزشکی

- لوازم یدکی سفارشی

- اسباب بازی و سرگرمی

- و کلیه قطعات پلاستیکی

شرکت نوآوران علوم مهندسی پویا مفتخر است که با دارابودن مزایا و افتخارات زیر می تواند به بهترین نحو ممکن پاسخگوی مشتریان عزیز در حوزه های مختلف باشد.

- بهره گیری از تجربه کنار تخصص آکادمیک در راستای ارايه خدمات قالبسازی علمی به مشتریان

- تیم مدیریت پروژه حرفه ای

- استفاده از نرم افزارهای مدیریت پروژه

- قالبسازی

- قالبسازی علمی ، سریع و ارزان

- ساخت علمی قالب تزریق پلاستیک

- طراحی علمی، مهندسی و بهینه سازی قالب های صنعتی

- استفاده از نرم افزار MOLDFLOW در تحلیل و بیهنه سازی قالب های صنعتی

- بهره گیری از سیستم CRM و دادن گزارش هفتگی به مشتریان

- قالبسازی و تزریق پلاستیک در یک مجموعه و تحویل قطعه نهایی به مشتری

- تضمین کیفیت قالب های ساخته شده

- کاهش هزینه های قالب سازی با استفاده از تکنولوژی قالب های موقت مناسب برای تیراژهای محدود

- کنترل کیفی تمامی سفارشات در حین تولید

- انتشار دستاوردهای تکنولوژیک در قالب مقالات ISI

- چاپ بیش از ده مقاله ISI در مجلات معتبر دنیا

- یک اختراع بین المللی و پنج اختراع داخلی

- ارتباط مستمر با محیط های علمی و دانشگاهی

- مشاوره در جهت بهینه سازی و کاهش هزینه های تولید.

- ساخت علمی قطعات پلاستیکی

کاهش هزینه های قالبسازی بر مبنای روش علمی

لازم به ذکر است که شرکت نوآوران علوم مهندسی پویا با ارائه روشی منحصر به فرد با کاهش هزینه های ساخت قالب، خدمات تزریق پلاستیک تخصصی تیراژ محدود را در اختیار مشتریان با قیمت و کیفیت مناسب قرار می دهد.

طراحی قالب های دائم تزریق پلاستیک عموما در هزینه های بالایی امکان پذیر می باشد; اما شرکت ما با کاهش هزینه ها و طراحی علمی قالب های تزریق پلاستیک ٬ توانسته است تا این امکان را در اختیار مشتریان قرار دهد; تا بتوانند با هزینه کمتر بازار هدف را بررسی نمایند ، نمونه خود را به تولید برسانند. به عبارتی قالبسازی علمی در ساخت علمی قطعات پلاستیکی نقش عمده ای دارد که این امکان در این مرکز فراهم گردیده است.

استفاده از نرم افزار MOLDFLOW در تحلیل و شبیه سازی فرآیند تزریق برای طراحی علمی قطعات و قالب های صنعتی در این مرکز صورت می پذیرد.

بر اساس پیشینه علمی شرکت و بهره گیری از کادر علمی مجرب٬ خدمات ساخت قالب تزریق پلاستیک بر مبنای روش قالبسازی علمی ، سریع و ارزان و همچنین طراحی و ساخت علمی قطعات پلاستیکی و تزریق پلاستیک تیراژ محدود به صورت تخصصی در این مرکز ارايه می شود. مشتریان عزیز برای ثبت سفارش از طریق راه های ارتباطی شرکت اقدام نمایند.