قالب گیری تزریقی – فشاری

قالب گیری تزریقی – فشاری

در ادامه بحث طراحی و ساخت قالب های تزریق پلاستیک به موضوع قالب گیری تزریقی – فشاری پرداخته می شود. انواع فرآیندهای قالب گیری تزریقی- فشاری در طول سال ها توسعه یافته اند که به برخی از مشکلات اساسی مرتبط با فرآیند قالب گیری تزریقی مرسوم رسیدگی می کنند. مزیت اصلی این فرآیندهای تزریقی-فشاری، توانایی آنها در تولید قالبهای با ثبات ابعادی و نسبتاً بدون تنش در نیروهای گیره کم (معمولاً 20 تا 50 درصد کمتر) است. این فرآیندها به ویژه برای کاربردهای دارای دیوارهای نازک مفید هستند که در آن می توان به طول جریان به طور قابل توجهی بیشتری دست یافت و مشکلات تنش / تاب خوردگی داخلی به حداقل می رسد، حتی زمانی که از گریدهای رزین چسبناک بیشتری استفاده می شود. کاهش تنش داخلی نیز این فرآیند را برای قطعات مانند دیسک های نوری و کاربردهایی برای ساخت قالب های لنز ایده آل می کند.

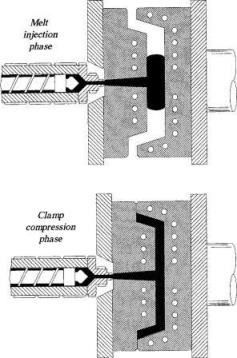

فرآیند اولیه تزریقی-فشاری گسترش فرآیند قالب گیری تزریقی متعارف است و در مفهوم بسیار شبیه فرآیندهای قالب گیری انتقال اولیه است، که در آن حجمی از مذاب پلاستیکی به داخل یک حفره (کویتی) باز وارد می شود و متعاقباً فشرده می شود (شکل زیر).

در حالی که تغییرات فرآیندی زیادی وجود دارد، فرآیندهای اساسی دارای مراحل فرآیند مشترک هستند.

فرآیندی که به عنوان قالب گیری تزریقی-فشاری متوالی (با استفاده از شکاف از پیش تعیین شده) شناخته می شود، با تزریق یک حجم از پیش تعیین شده مذاب به داخل یک حفره نیمه باز قالب آغاز می شود.

شکاف بین حفره و هسته معمولاً دو برابر ضخامت اسمی دیوار است. شکاف ضخیم افت فشار پر شدن قالب را به حداقل می رساند و می توان از سرعت تزریق سریعتر استفاده کرد.

پس از تزریق، گیره فعال و بسته می شود و مذاب را مجبور می کند تا به قسمت های پر نشده قالب جریان یابد.

قالب با لبه برشی برای جلوگیری از جریان مذاب به خارج از حفره در طول مرحله فشرده سازی فرآیند استفاده می شود.

فرآیندهای متوالی تزریقی- فشاری مشابه هستند، با این تفاوت که فاز فشرده سازی زودتر در چرخه تزریق آغاز می شود به طوری که بخش هایی از فاز تزریق و فشرده سازی به طور همزمان اتفاق می افتد. هر دو حرکت زمانی کامل می شوند که پیچ به نقطه بالشتک مورد نظر برسد.

فرآیند تزریقی-فشاری برای قطعات کشش عمیق کم عمق مناسبتر است، اما میتواند برای بسیاری از هندسههای قطعات با نوع راهگاه هایی که پر شدن متعادل را تضمین میکند، استفاده شود.

شماتیک اساسی فرآیند قالب گیری تزریقی-فشاری

این فرآیند برای تولید محصولاتی مانند دیسکهای نوری و روکش چرخهای خودرو اعمال شده است (قطعات دایرهای با راهگاه اسپرو/دیسک به دلیل جریان شعاعی متعادل برای این فرآیند ایدهآل هستند).

در مورد دیسک های نوری، اپتیک با کیفیت بالا را می توان به دست آورد، در حالی که روکش چرخ مزایایی مانند بهبود عملکرد ضربه را نشان می دهد. یکی از معایب احتمالی فرآیند، علامت جریان حلقه مانند یا ناحیه راکد (معروف به هاله) است که می تواند بر روی سطح قالب به دلیل توقف جریان (و خنک شدن جلوی جریان)، که بین قسمت های مختلف رخ می دهد، ظاهر شود. مراحل تزریق و فشرده سازی فرآیند تغییرات در توالی فرآیند و شرایط فرآیند می تواند برای به حداقل رساندن مشکل مورد استفاده قرار گیرد.

یک محدودیت اضافی در این فرآیند نیاز به قالب اصلاح شده و ماشینهای قالبگیری تزریقی است که اساساً ماشینهای قالبگیری معمولی هستند که با کنترلهای مناسب و قابلیتهای تعیین موقعیت گیره دقیق اصلاح شدهاند.

در بحث طراحی و ساخت قالب های تزریق پلاستیک استفاده از نرم افزارهای شبیه سازی کامپیوتری می تواند بسیار به شناخت بهتر این فرآیند کمک کند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.