قالب گیری تزریقی همزمان (بخش اول)

قالب گیری تزریقی همزمان (بخش اول)

در ادامه مبحث طراحی و ساخت قالب های تزریق پلاستیک به بحث قالب گیری تزریقی همزمان پرداخته می شود. انواع مختلفی از فن آوری های تزریق همزمان برای تولید قطعات پلاستیکی وجود دارد. این فناوریها بسیار تخصصی هستند و نیاز به ماشینهای قالبگیری تزریقی خاص دارند.

همه فرآیندهای تزریق همزمان از دو (یا چند) واحد تزریق پیستونی متقابل استفاده میکنند که هر کدام مواد مختلفی را ذوب میکنند و تزریق میکنند (مانند درجه، رنگ و غیره متفاوت). فرآیندهای مختلف تزریق همزمان بر اساس مکان و زمان تزریق تک تک شات ها دسته بندی می شوند.

به عنوان مثال، قالبگیری دو (یا بیشتر) رنگی (قالبسازی دو شات) فرآیندی است که برای قطعاتی مانند کلیدهای کامپیوتر یا لنزهای چندرنگ چراغ عقب خودرو استفاده میشود.

این فرآیند اساساً یک فرآیند جوشکاری یا مونتاژ در قالب است که در آن یک قسمت با استفاده از یک رزین قالبگیری میشود و رزین دوم پس از جمع شدن بخشی از ابزار یا چرخش آن به یک حفره بزرگتر روی قسمت اول قالبگیری میشود.

یکی دیگر از فرآیندهای تزریق همزمان به عنوان فرآیند قالب گیری ساندویچی طبقه بندی می شود. این نوع فرآیند تزریق همزمان مشابه فرآیند هم اکستروژن است که در آن یک ساختار چند لایه تشکیل می شود.

این فرآیند همچنین از یک ماشین قالبگیری با دو واحد تزریق پیچی با سرعت کنترل شده استفاده میکند.

در طول مرحله تزریق فرآیند، هر دو جزء مواد از طریق یک مجموعه نازل مشترک و سیستم تغذیه (اسپرو و رانر) به داخل حفره شلیک می شوند.

نازل اساساً یک بلوک تغذیه است که باعث می شود یکی از اجزای رزین، جزء دیگری را احاطه کند و ساختار پوسته ای حاصل شود.

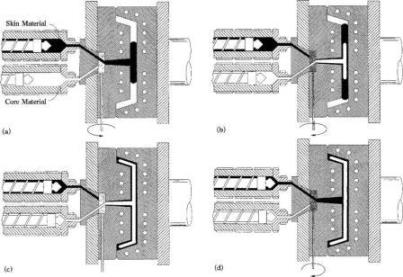

یک فرآیند معمولی تزریق همزمان با تزریق جزء جامد خارجی (پوسته) آغاز می شود (شکل پایین صفحه). مدت کوتاهی پس از شروع تزریق پوسته، تزریق مواد جامد یا فوم دیگر (هسته) شروع می شود.

در این حالت، یک دوره تزریق همزمان شروع می شود. در مرحله ای از پر کردن، تزریق پوسته کامل می شود و تزریق هسته تا تکمیل فاز پر کردن ادامه می یابد.

ساختار لایه لایه پوسته-هسته در طول پر کردن به دلیل اینکه جریان از طریق سیستم تغذیه و حفره آرام است، حفظ می شود.

این از اختلاط لایههای مختلف جلوگیری میکند و منجر به کپسولهسازی کامل یک ماده با ماده دیگر، با نسبتهای پوسته/هسته قابل پیشبینی و تکراری میشود.

در حالی که قالبگیری تزریقی به تجهیزات قالبگیری تخصصی نیاز دارد، اما میتواند تعدادی از مزایای اقتصادی برای ظاهر، عملکرد را ارائه دهد.

ماده پوسته که در فرآیند استفاده می شود با در نظر گرفتن رنگ، کیفیت سطح، مقاومت در برابر سایش، قابلیت آب و هوا، مقاومت شیمیایی، ویژگی های اصطکاک و سایر ویژگی های سطح انتخاب می شود.

ماده اصلی معمولاً یک فوم دمیده شده شیمیایی (برای قطعات ضخیم تر) است یا می تواند یک ماده جامد، اغلب یک ماده تقویت شده از نظر ابعادی پایدار یا سفت باشد.

در مورد هسته فوم، فرآیند تزریق همزمان منجر به یک قطعه فوم از نوع ساختاری با زیبایی بسیار خوب می شود. برای قالبگیریهای هسته جامد/پوسته جامد نازکتر، میتوان به انواع مزایای عملکردی دست یافت.

شماتیک مراحل اساسی فرآیند قالب گیری همزمان تزریق را نشان می دهد: (الف) مرحله اولیه پر کردن قالب با تزریق مواد پوسته شروع می شود. (ب) تزریق در مرحله میانی: مواد هسته از طریق قسمت مرکزی جریان می یابد. ج) در رقابت تزریق هسته، هسته تقریباً پر است. پوسته شکسته نیست و به طور یکنواخت هسته را در بر می گیرد. (د) پس از تکمیل تزریق هسته، شیر به موقعیت شروع باز می گردد و در آماده سازی شات بعدی از مواد هسته پاک می شود.

در ادامه مبحث طراحی و ساخت قالب های تزریق پلاستیک به بخش دوم قالب گیری تزریقی همزمان پرداخته می شود.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)