قالب گیری فوم ساختاری کم فشار (۲)

قالب گیری فوم ساختاری کم فشار (2)

طراحی و ساخت قالب های تزریق پلاستیک بر اساس روش های علمی (قالبسازی علمی) ممکن می باشد. در ادامه٬ بخش دوم نکات مربوط به قالب گیری فوم ساختاری کم فشار برای علاقه مندان بیان شده است.

ضخامت دیوار مورد استفاده در اکثر کاربردهای فوم ساختاری از حدود 4.0 میلیمتر (قالبگیری فوم ساختاری با دیواره نازک) تا 9.0 میلیمتر است.

با کاهش چگالی در محدوده 10 تا 35 درصد، اگرچه کاهش تراکم 15 تا 20 درصد رایجترین است.

به طور کلی دستیابی به کاهش تراکم بالاتر با قطعات فوم با دیواره نازکتر دشوارتر میشود، اما قطعات دیواره نازکتر ظاهر سطحی بهتری دارند.

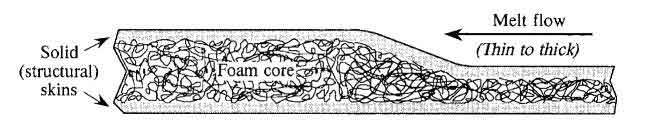

هنگامی که قطعات فوم ساختاری کم فشار دارای ضخامت دیواره متغیر هستند، به طور کلی بهتر است که به بخش نازکتر قالبگیری وارد شوند، زیرا فشار گاز راحتتر بخشهای ضخیمتر حفره را پر میکند (شکل زیر).

نمایش شماتیک یک قالب گیری فوم ساختاری ترموپلاستیک که انتقال ضخامت دیواره مخروطی و جهت جریان مذاب را نشان می دهد.

برخلاف قالب گیری تزریقی معمولی، مشکلی با انجماد زودرس بخش نازک بین بخش ضخیم تر و راهگاه وجود ندارد، زیرا این یک فرآیند فوم شات کوتاه است و در این فرآیند٬ بسته بندی نتیجه فشار داخلی گاز است.

بدون شک، مهم ترین محدودیت فرآیند فوم ساختاری معمولی و کم فشار، کیفیت نسبتاً ضعیف سطحی است که قابل دستیابی است.

در حین پر کردن قالب، با عبور توده در حال انبساط مذاب از داخل حفره قالب، حباب ها یا سلول هایی که با سطح قالب در تماس هستند، تمایل به پارگی دارند.

به دلیل مشکلات مربوط به هواگیری و تشکیل پوسته، یک الگوی چرخشی تغییر رنگ و نسبتاً خشن روی سطح قالب شکل می گیرد.

فومهای ساختاری دیواره نازکتر به دلیل نیاز به فشار پرکننده بالاتر، ظاهر سطحی بهتری دارند، که تمایل دارد سطح چرخان را تا حدی پر کند.

اصلاحات فرآیندی که منجر به سرعت تزریق سریعتر میشود، ظاهر سطح قطعات فوم ساختاری را بهبود میبخشد. با این حال، مشکلات کیفیت سطح یک مسئله اصلی برای ظاهر اکثر قطعات است.

در برخی موارد، ظاهر چرخشی عمداً برای ایجاد ظاهری مانند دانه چوب ایجاد می شود (ابزارهای بافت نیز می توانند استفاده شوند). با این حال، الگوی چرخش خاص/ظاهر سطحی که مورد نظر است، همیشه قابل دستیابی نیست.

در بیشتر موارد، قطعات فوم ساختاری کم فشار که برای کاربردهای ظاهری طبقه بندی شدهاند، به منظور بهبود ظاهر سطحی رنگآمیزی میشوند.

عملیات رنگ آمیزی معمولاً شامل تعدادی مراحل متوالی از جمله سنباده کاری/پرکردن، بتونه کاری، اعمال رنگ اولیه و بافت سطحی است. بنابراین می تواند هزینه قابل توجهی را به قطعه اضافه کند.

علاوه بر این، معمولاً یک تأخیر زمانی بین قالبگیری و رنگآمیزی لازم است تا زمان کافی برای خروج گاز قبل از اعمال رنگ فراهم شود.

دستورالعملهای طراحی برای قطعات فوم ساختاری از بسیاری جهات شبیه به موارد مرتبط با قطعات قالبگیری تزریقی معمولی است (به عنوان مثال، زوایای پخ کافی، و غیره).

سایر نگرانی های پر کردن قالب، مانند خطوط جوش نیز بسیار مهم است.

یکپارچگی خط جوش می تواند یک مشکل خاص در قالب گیری فوم به دلیل مشکلات تخلیه گاز و فشارهای نسبتا کم حفره مرتبط با فرآیند باشد.

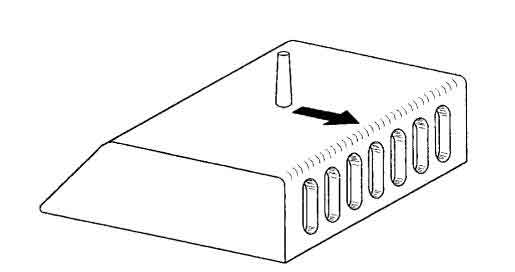

موانع جریان مانند آنچه در شکل پایین دیده می شود٬ باید به گونه ای (نسبت به راهگاه) قرار گیرند و طراحی شوند که از جریان در نواحی جوش نازک و تقویت شده جلوگیری شود.

ویژگی هایی مانند فرورفتگی ها و اشکال مشابه مانند گریل های کباب پزی باید در جهت جریان تا حد امکان جهت کمک به پر شدن مذاب باشند.

جنبه های خاصی از طراحی فوم ساختاری، مانند طراحی ساختاری، به دلیل ماهیت “کامپوزیت” فوم ساختاری پیچیده تر می شود.

مانند قالبگیریهای معمولی، اثرات جهتگیری و مورفولوژی ملاحظات مهمی هستند. اما یک طراح فوم ساختاری باید اثرات عواملی مانند ضخامت پوسته، کاهش تراکم کلی و ساختار سلولی را بر روی خواص مکانیکی قالبگیری در نظر بگیرد.

دیدگاهتان را بنویسید

می خواهید در گفت و گو شرکت کنید؟خیالتان راحت باشد :)